Hi Leute,

ich hab lange im Internet gesucht, Youtube, Blogs etc…, aber irgendwie war nicht wirklich etwas verwertbares dabei….keine Maßangaben oder ähnliches dabei. Also habe ich alle verwertbaren Infos zusammen gesammelt und das für mich am besten ersichtliche herausgefiltert.

Also ab in den Baumarkt, 2 kleine OSB Platten (15 Millimeter dick, viel zu wenig, aber machbar) und ein Bündel Dachlatten (10er Pack 2 Meter) gekauft, somit war der Grundstein schon mal gelegt.

Tag 1:

Dann kam das Gedanken machen über die eigentliche Größe der Rampe, wie höhe und Gesamtlänge. Klar, die Gesamtlänge war nun begrenzt durch den Kauf der kleinsten OSB Platte die es gab, aber ich wollte ja auch erstmal eine portable „Anfängerrampe“ bauen die man überall aufstellen konnte und keine Halfpipe. Ich entschied mich auf eine Länge von einem Meter und einer Höhe von 45 Zentimetern, nur das Ganze nicht geradlinig ansteigend, sondern in einem gekurvten Anstieg. Nur wie kriegt man eine statisch ansteigende Kurve hin? Ganz einfach, Platte auf den Boden legen, einen Fixpunkt festlegen (in meinem Fall die Wäschespinne im Garten), eine lange Schnur und einen Stift. Somit kann man einen schönen Radius herbeizaubern, quasi ein riesengroßer Zirkel. Alles fertig angezeichnet kann es an das Sägen gehen.

Tag 2:

Ich habe heute die beiden Seitenteile fertig gesägt, um einen Arbeitsschritt zu sparen hatte ich den Kurvenverlauf nur auf ein Seitenteil angezeichnet, dann beide Platten exakt aufeinandergelegt und mit 4 Schraubzwingen fest verbunden. Somit brauchte ich nur einmal sägen und ich erhielt 2 exakt gleiche Seitenteile. Danach schnappte ich mir 2 Dachlatten und zersägte diese auf mehrere Teile mit einer Länge von 50 Zentimetern. Somit konnte das verschrauben der beiden Seitenteile mit den Dachlatten beginnen, aber der angekündigte Regen setze ein und machte mir einen Strich durch die Rechnung. Also musste die Erstellung des Grundgerüsts nun auf den nächsten und hoffentlich trockenen Tag verschoben werben.

Tag 3:

Petrus meinte es gut mit mir, der Wetterbericht und die Wetter App sagten Wolken und Regenwahrscheinlichkeit von 50%, das Resultat waren 3 Tropfen Regen und ein Sonne-Wolken-Mix (der sich hinterher von seiner schönsten Seite zeigte bei 25°C). Somit konnte der Zusammenbau beginnen, 8 auf 50 Zentimeter gesägte Dachlatten bildeten den Grundstock um erstmal Ansatzweise die Seitenteile miteinander zu vereinigen. Weitere 3 Dachlatten wurden fachgerecht zerkleinert in 50cm Stücke, diese ergaben den Grundstock der Lauffläche und eine Querstrebe (die den Torsionskräften strotzen sollte).

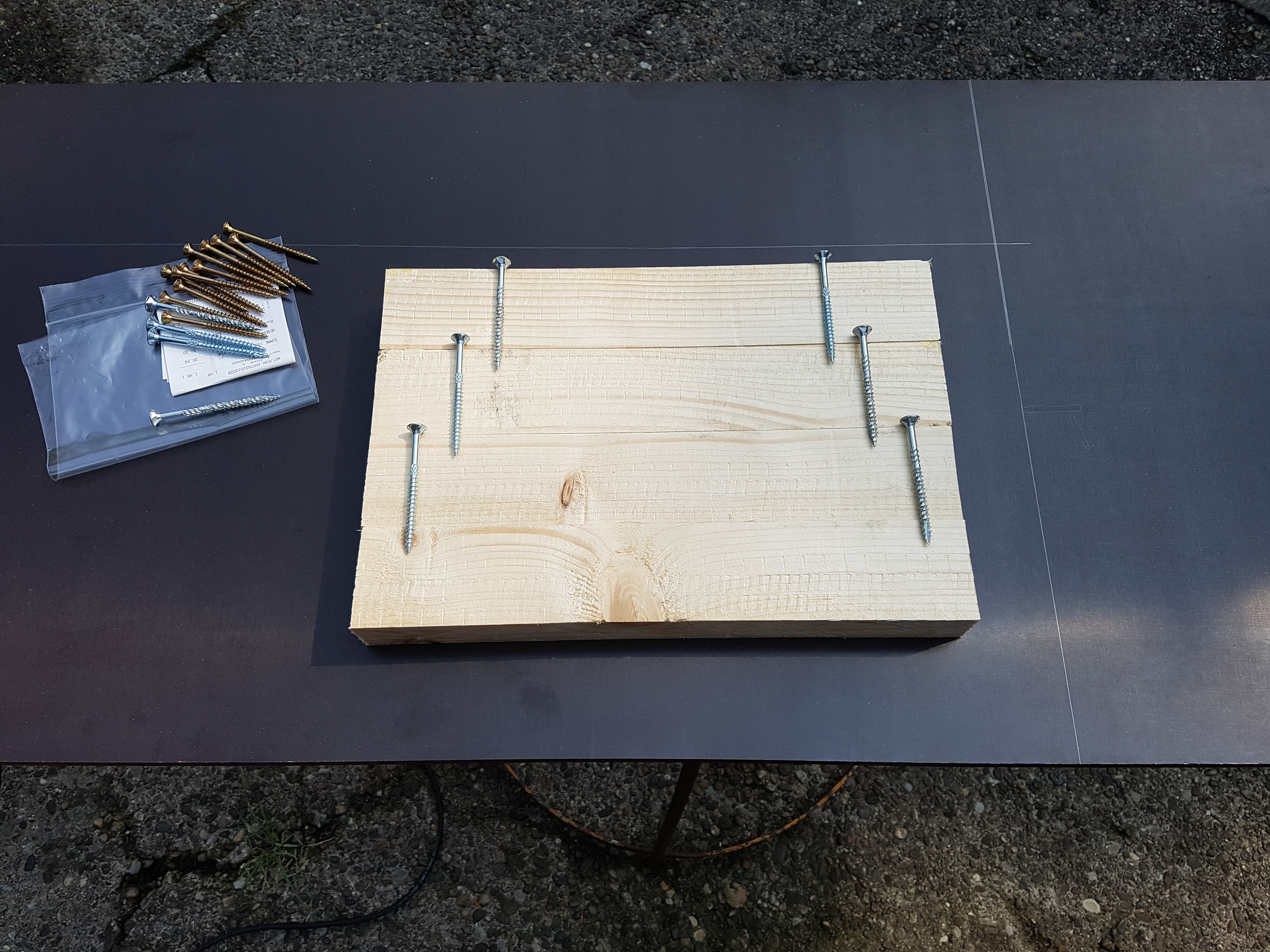

Die einzelnen Streben wurden dem Kurvenverlauf der Seitenteile angepasst und in einem Abstand von 10 Zentimetern Hochkantig gesetzt und pro Seite doppelt Verschraubt mit 5×50 Spanplatten Schrauben (3,5 oder 4×50 hätten es auch getan, aber ich hatte die Schrauben noch in meinem Fundus…bei der dicke von Schrauben vorbohren nicht vergessen!!! 3mm Bohrer reicht!).

Als ich mich langsam dem Ende näherte, kam mir der Gedanke zwischen den Sparren der Lauffläche einfach noch eine Lage Dachlatte zu setzen. Ende vom Lied wäre gewesen, die Rampe hätte einen leichten Hauch von einem Northshore bekommen und der Dreck könnte einfach durchfallen. Oder die oft genutzte Variante, eine dünne Leim Holz oder Siebdruckplatte. Diese dann in den Verlauf der Rampenkurve „gezwungen“ und mit Schrauben fixiert.

Mal sehen welches Material und in welchen Stärken in meinem Baumarkt um die Ecke verfügbar ist. Entscheidend ist, das Grundgerüst ist fertig…nur noch das Finish fehlt…, die Lauffläche, Grundierung, Lackierung und 4 Arretierungen für Bodenanker (Zeltheringe oder ähnliches) …damit die Rampe nicht kippen oder Wandern gehen kann.

Ich habe mich kurzerhand dazu entschieden noch eine zweite Querstrebe einzubauen um noch ein wenig mehr Steifigkeit in das ganze Konstrukt zu bekommen. Des weiteren war ja die Lauffläche noch nicht wirklich fertig…als erstes hatte ich mir hierfür 12mm Siebdruckplatten aus dem Baumarkt besorgt, diese waren aber nicht wirklich biegsam und somit hätte ich jede Menge kleine Segmente sägen müssen, aber dann wäre die gewölbte Lauffläche eine gestückelte Wabenstruktur geworden. Also wieder ab zum Baumarkt und die 12mm Platten umgetauscht in eine 4mm und somit biegsamere Platte. Als Sicherheit habe ich weitere Dachlatten als Streben eingesetzt, somit liegt die spätere Lauffläche alle 4 Zentimeter auf einer Strebe auf.

Zweite Querstrebe eingesetzt und verschraubt (Bild oben) und komplettieren der Streben für die Lauffläche (Bild unten).

Fast geschafft….zurechtsägen der Lauffläche.

Anpassen und Verschrauben…

Da mir das Wetter immer wieder in die Quere kommt (und ich ja auch noch Arbeiten muss) verzögert sich das fertigtstellen, es fehlt nur noch das obere letzte Stück der Rampe, dort wird noch ein dickes 12mm Brett verbaut. Und unten muss noch am Fuß der Rampe das restliche überstehende angepasst und abgesägt werden.

Can´t wait for the first jump …. to be continued… 😉